【FAトップインタビュー】ワゴジャパン、オートメーション事業30周年とこれから FAを中心に、BA、エナジー強化で3本柱へ 日本市場の声を反映した製品開発も

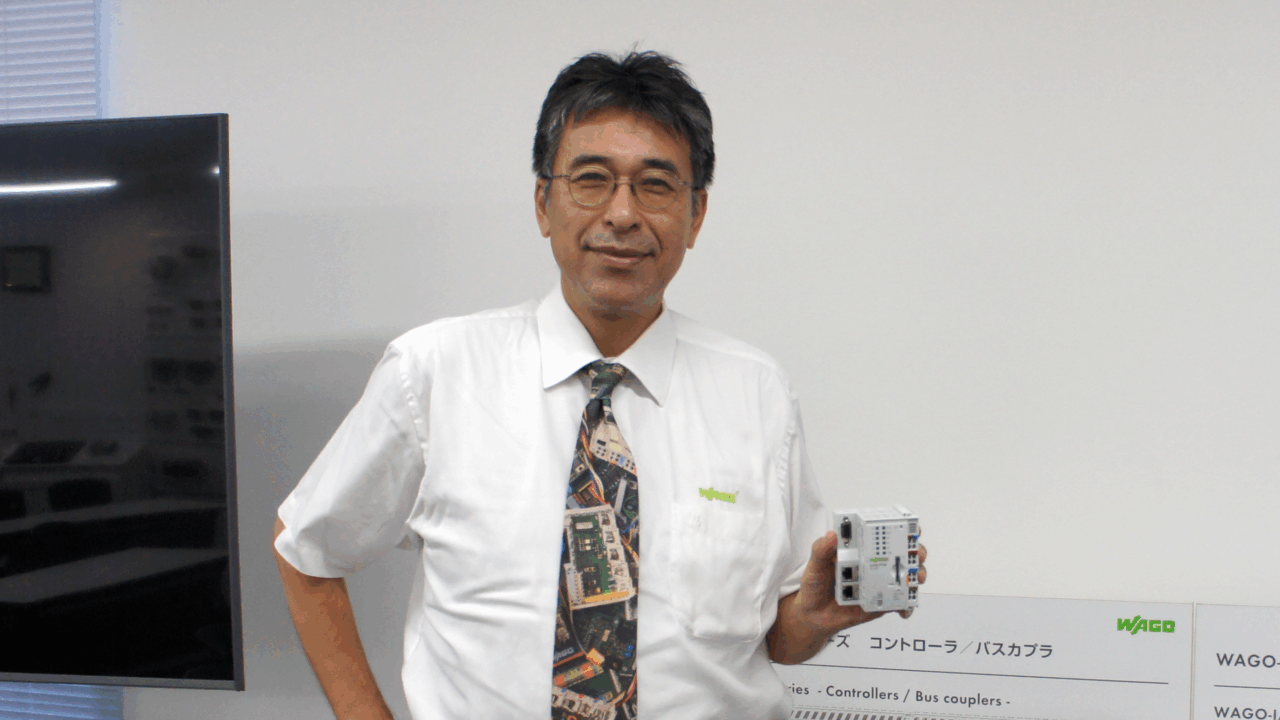

執行役員 CSO 営業統括 吉田秀二

WAGO(ワゴ)というと、実はコントローラやリモートI/Oなど制御機器を扱う「オートメーション事業」も1995年から手掛けており、世界初の製品や技術も多数開発・製造し、世界中に実績も多く、知る人ぞ知るユニークなコントローラメーカーとしての顔も持っている。ただ日本では、差し込みコネクタやスプリング端子台などコネクタ・端子台メーカーとしてのイメージが強く、ワゴのコントローラ、リモートI/O、産業用ネットワーク機器と言っても、まだ知られていなかったりする。

そこで、2025年にコントローラ事業開始30周年を迎え、世界と日本でのコントローラ事業のこれまでの歩みと、現在、これからについて、ワゴのオートメーション事業を黎明期から支え、知り尽くすCSO 営業統括 吉田 秀二 氏に聞いた。

世界初!実はモジュール式リモートI/Oの元祖

― ―1995年のオートメーション事業開始から30年を振り返って

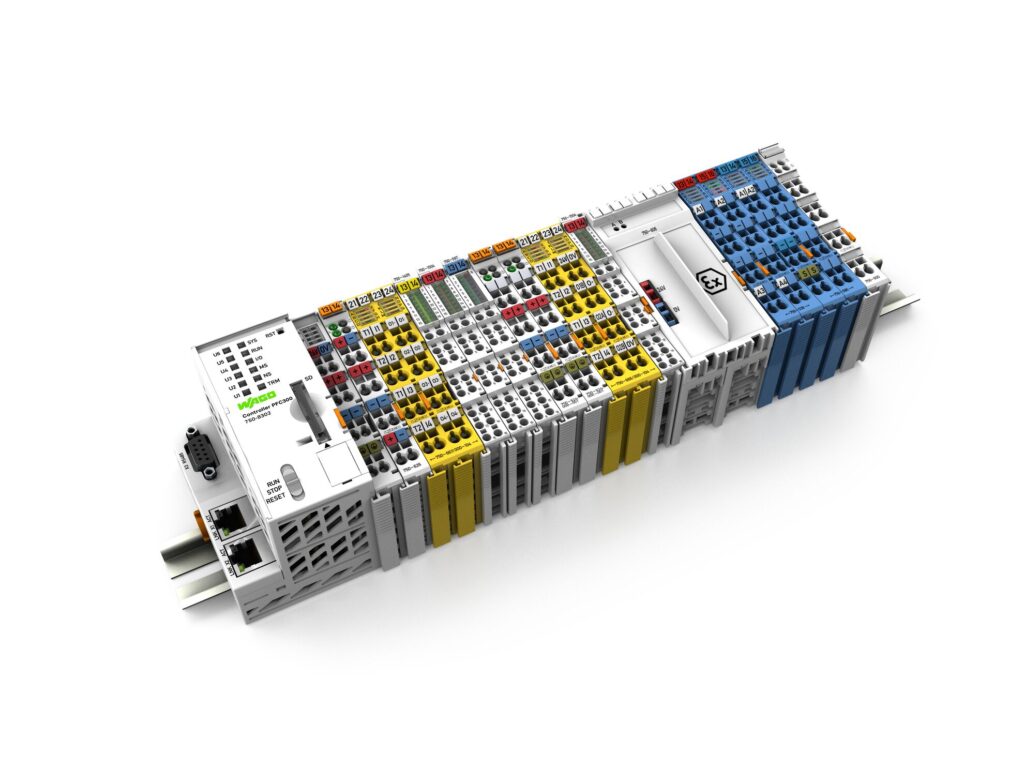

オートメーション事業は、1995年にオープンフィールドバス対応のモジュール式リモートI/Oシステム「750シリーズ」を発売し、リモートI/Oやコントローラ製品などを中心として市場に参入しました。

今でこそリモートI/Oは、フィールドバスカプラ・コントローラを頭として、薄型のI/OモジュールをDINレールに並べていく、いわゆる「スライス式」や「モジュール式」と言われる形のものが当たり前になっていますが、実はこれを世界で初めて製品化したのは当社の750シリーズなのです。当社の強みである端子台のレールマウント技術を応用し、「I/Oも機能別に好きなモジュールを自由に並べられる」というコンセプトで生まれました。

ライトバス対応の750-300からはじまり、PROFIBUS対応の750-301、CAN対応の750−302、DeviceNet対応の750−306と次々に主要なフィールドバスに対応し、各規格の仕様アップデートに合わせて750も進化して今にいたります。

CC-Link対応の750−310は、2002年に発売しました。当時の日本市場はCC-Linkが主流だったので「日本でビジネスをするなら絶対に必要だ」とドイツ本社を説得して開発にこぎつけました。ただ、製品は完成したのですが、英文マニュアルが全然やさしくなく、どうハンドシェイクさせるかといったことが一切記載されていませんでした。そのため、お客様が使いこなせるよう、新たに日本語マニュアルに追記部分を作成したことも良い思い出です。

― ―比較的順調に普及が進んだのですか?

はじめはとても苦労しました。1990年代後半は、各PLCメーカーが独自のネットワークを持っていて、機器同士を専用線で1対1でつなぐPeer to Peer(P2P)が主流で、1本の通信線でいくつもの機器を接続できる「フィールドバス」という概念自体が、まだ浸透していない時代でした。しかもリモートI/Oは一体型が常識で、750シリーズのモジュール式のコンセプトは斬新すぎたため、お客様のところへカタログを持って行って提案をしても「これは何?」と言われてしまうような状態でした。手探り状態からのスタートで、私自身も「本当にこんなものが売れるのだろうか?」と半信半疑だったことを覚えています。

自動車業界での採用をきっかけに成長を掴む

― ―そうした状況から変わるきっかけは何かあったのですか?

大きな転機となったのが、2000年代初頭での自動車業界での採用です。

自動車の製造ラインは非常に長く、多くのセンサーやアクチュエーターが広範囲に配置されています。こうしたアプリケーションでは、配線の数を削減できるフィールドバスと、必要な場所に必要な点数のI/Oを柔軟に配置できるリモートI/Oのメリットが発揮しやすいのです。

ある日系自動車メーカーが欧州に工場を建設する大規模なプロジェクトで、PLCは欧州メーカーのものではなく、日本メーカーのPLCを使うことになったのですが、フィールドバスは欧州では標準となっていたPROFIBUSを使いたいという要望があり、そこで750シリーズが採用され、日本でも知られるようになりました。

ただ当時は、日本のPLCと各機器をPROFIBUS通信するなんて発想がなかったこともあり、通信インターフェースを特別に取り寄せたり、特別なラダープログラムを組んだりとサポートに苦労した思い出があります。

また、別の自動車メーカーがフィールドバスにDeviceNetを採用することになり、それも750シリーズの普及を加速させました。

― ―自動車業界での採用が転機になったのですね

そこから半導体製造装置メーカーやタイヤメーカーなどにも広がっていきました。

当時、ほとんどのリモートI/Oは、デジタル16点、アナログ4点といった固定点数の一体型でしたが、750シリーズはデジタル入力、アナログ入力、温度入力、エンコーダー入力といった多種多様なモジュールを自由に組み合わせることができました。そのためアナログとデジタルが混在しているような複雑なアプリケーションにも対応でき、この柔軟性が自動車、タイヤ、半導体などさまざまな業界で高く評価していただきました。

― ―先進的なコンセプトに時代が追いついたということですね

また、2000年頃はインターネットが普及してブロードバンドに移行していた時期で、Ethernetに注目が集まっていた時期でもあります。ちょうどその頃に、他社に先駆けてEthernetに対応した「750−842」を発売しました。

フィールドバスが全盛の時代でシリアル通信が当たり前だったところ、リモートI/OにEthernetポートを取り付け、Ethernetベースの産業ネットワークであるModbus TCPに対応し、しかもプログラムを組んで簡単な制御ができるというのは、当時としては画期的でした。今でこそ当たり前ですが、当時は似たような製品も分散制御といった概念もなく、初めてこの製品を知った時には衝撃を受けたことを覚えています。

FAを中心に、芽が出始めた新分野を強化

― ―現在とこれからのオートメーション事業の線略について

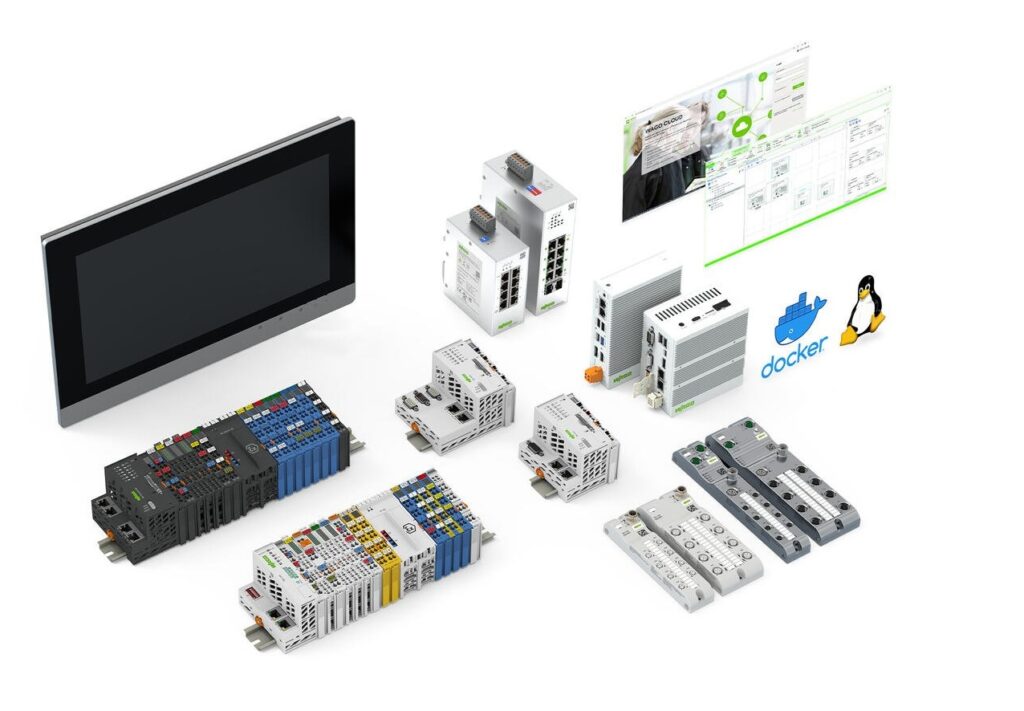

オートメーション事業は、FA(ファクトリーオートメーション)を中心としながら、BA(ビルディングオートメーション)、そしてエナジー(電力)という分野に広がっています。特にBAとエナジーは、長年ずっと土を耕して種まきをしてきたものが、ようやく根が張って、芽が出てきたという感じです。

FAは、長年ご愛顧いただいている750シリーズも進化を続けていて、近年の生産ラインの高速化に対応するため、内部バスの通信速度を向上させた新製品を11月19日からはじまる「IIFES 2025」で発表する予定です。

また半導体製造装置市場などで顕著な「省スペース化」のニーズに応えるべく、背の低い小型のリモートI/O「マイクロI/O」も新たに投入します。

半導体工場は、限られたクリーンルーム内にどれだけたくさんの装置を詰め込めるかで生産量が左右されるため、半導体製造装置にはフットプリント、小型化が厳しく要求されます。特に近年はその傾向が強くなっており、半導体製造装置はもはや箱型の制御盤はなく、装置内部の空いた隙間に制御機器を埋め込んだり、引き出しを開けたら実はそこが制御盤になっているといった設計に変わってきています。そうした用途に最適なものとして、さらに小型化したマイクロI/Oを新たに開発しました。

BAについては、欧州ではもともと当社が強い分野で、多くの実績があります。日本でも、DALIを使った照明やブラインド等の制御では認知が広がり、採用数も増えてきています。さらに、日本の大手空調メーカーとコラボレーションし、空調とそれ以外の建物設備、ファシリティの制御を統合できる技術が彼らの制御オプションとして採用されるなど、ビジネス環境の整備も進んでいます。BAといっても、ビルだけでなく、商業施設や公共施設、さらには工場も含めた、建物の設備、ファシリティ領域でソリューションを提供していきます。

フルデジタル変電所向けビジネスに期待大

― ―3つ目のエナジーについて

エナジー(電力)と言っても、特に注力していくのが、変電所の設備をデジタル化、Ethernet化する「フルデジタル変電所」です。

変電所は長年、各電力会社がそれぞれに独自の規格で整備してきて、膨大な数の銅線が束になった、いわゆる「ラーメン配線」で制御信号をやり取りする状態が今も続いています。しかし設備の老朽化と保全技術者の不足が深刻化して設備の維持管理が難しくなるなかで、制御信号をEthernetベースに置き換えて変電所をデジタル化し、大幅なコスト削減とメンテナンス性の向上につなげていこうという動きがあります。これがフルデジタル変電所で、この流れは日本だけでなく、世界的なもので、電力会社を中心にようやく本格化してきました。

当社は10年以上前から、電力システムの自動化に必要な通信ネットワークとシステムについて規定した国際標準規格「IEC 61850」に着目し、水面下でフルデジタル変電所向けのビジネスの準備を進めてきました。

具体的には、変電所の制御の中核を担うコントローラではなく、その下にぶら下がるフィールドレベルの信号処理について、FAで培ったI/O技術を応用してフルデジタル変電所向けに開発した、IEC 61850準拠のリモートI/Oを展開していく予定です。大手電機メーカーと競合せず、彼らの制御を補足する領域を当社が担っていきます。すでに国内の電力会社との実証実験などを重ねてきており、これからさらに取り組みを強化していきます。

また、変電所を持っているのは電力会社だけではありません。鉄道会社や自家発電設備を持つ大規模工場なども変電設備を所有しており、彼らもターゲットとして、この新しい市場を切り拓いていきたいと考えています。

日本・アジア向けのローカル市場向け製品開発を強化

― ―今後の展望について

これまでのワゴは、ドイツ本社で企画・開発された製品をグローバルで販売するというトップダウンの側面が強い会社でした。しかし、近年はその方針が大きく変わりつつあります。今回のIIFESで発表するマイクロI/Oが日本・アジア主導で企画されたように、これからは各地域(リージョン)の市場ニーズに、より深く根差した製品開発を進めていくことになります。

ワゴジャパンのメンバーも、日本・アジア地域の製品企画や開発に積極的に関わっています。これはお客様の声をダイレクトに製品づくりに反映させ、より身近で頼りになるメーカーへと進化していくための重要なステップです。グローバルな視点とローカルなニーズを融合させた製品開発で、引き続きお客様の課題解決に貢献していきたいと考えています。

-

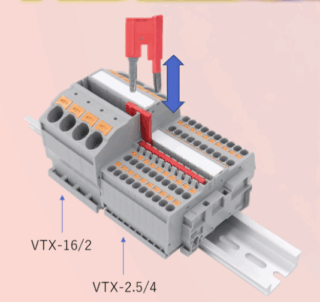

東洋技研、サイズの異なる端子台間を導通する「ステップダウンショートバー」シリーズ発売 スプリングロック式端子台「VTX」用

-

【FAトップインタビュー】オムロン、18年ぶりにリニューアルしたスマート・パワーサプライ「S8AS2」電源と電子式サーキットプロテクタ、端子台を一体化 電力供給と保護、接続をまとめて1台で