- イベント・セミナー

- 2026年1月26日

【FAトップインタビュー】Eplan×セリア エンジニアリング EplanとeViewで一歩先行く制御盤の設計・製造革新 クラウドを通じて協力会社ともデータ共有 コミュニケーションの質向上と円滑化に大きな効果

左から:各務原設計課各務原設計2係 係長 新井 徹郎氏、技術開発部 部長 上野 武志氏

スクリーン印刷機メーカーのセリアエンジニアリングは、DXがトレンドになる以前の2010年代前半からデジタル化に舵を切り、3Dの機械CAD導入をきっかけにデジタルツールを活用した設計業務改革を進め、成果を上げてきた。

その取り組みのなかで最後に残ったのが「電気設計のデジタル化」だったが、2021年に電気設計CADとしてEplanを導入し、設計工数の大幅な削減と品質向上を実現。さらに、クラウドのプロジェクトビューアー「Eplan eView」を活用し、後工程の製造部門や外部の協力会社とのリアルタイムなデータ・情報共有体制を構築し、一歩進んだ制御盤の設計・製造効率化を実現している。社内業務にとどまらず、サプライチェーンを巻き込んだ効率化の取り組みについてセリアエンジニアリングに話を聞いた。

左から:

郡上設計課 課長 田中 祖士氏

各務原設計課各務原設計 2 係 係長 新井 氏

技術開発部 部長 上野 氏

株式会社フジイ 専務取締役 藤井 辰徳氏

株式会社フジイ 製造 1 グループ グループリーダー 三品 梨紗 氏

制御盤を含め、設計と部品製造、組立、品証まで社内一貫生産

― ―御社の事業内容について教えてください

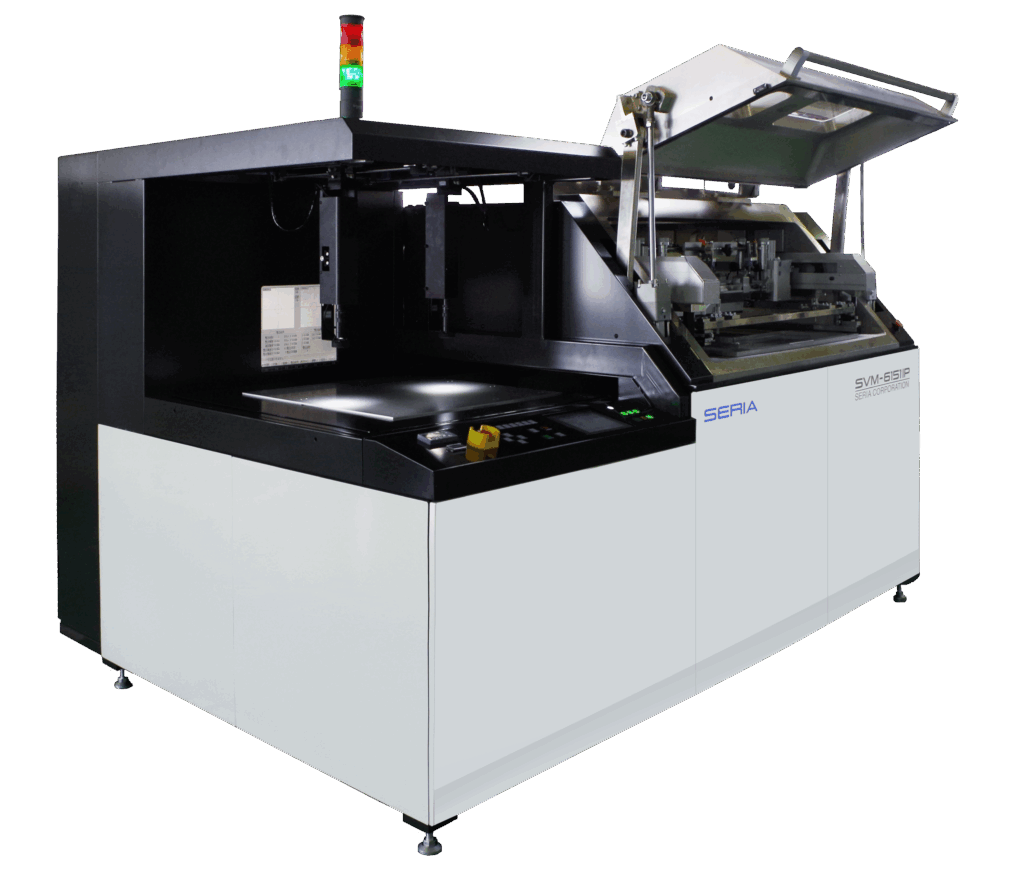

当社は、1980年創業のスクリーン印刷機メーカーで、本社工場(岐阜県郡上市)と各務原工場(同各務原市)の2カ所に生産拠点を構えています。お客様の要望を伺う設計段階から、部品製作、組立、品質保証、そして納品後のサービスまで、すべてを自社で一貫して行う「オールインワン体制」を特長とし、制御盤も、設計から筐体加工、組立、配線まで内製できる体制を整えています。

もちろん、すべての案件を社内だけで完結させることは難しいため、多くの協力会社とのパートナーシップのもとで、お客様に最適な製品を提供しています。

― ―1年間でおおよそどれくらいの装置を製造されているのでしょうか。

スクリーン印刷は、スマートフォンや電子機器の電子基板製造に使われる技術で、電気製品の普及・拡大にともなって需要が増加し、ニーズも多様化しています。お客様の仕様に合わせて一台ずつ設計するオーダーメイド品と、標準的なカタログ品があり、一概には言えませんが、年間で100台から150台ほどの装置を製造しています。それにともなって制御盤や動力盤も年間200面から300面ほど製作しています。お客様の7割以上がカスタムオーダーの装置であり、それぞれに異なる設計が求められます。

アナログな設計業務からの脱却を目指してEplanを導入

― ―電気設計CADとしてEplanを導入された経緯を教えてください

当社では2010年頃から設計業務改革を開始し、機械設計部門で3D CADの導入を進めるなどデジタル化に取り組んできました。最後に残ったのが電気設計で、これまで20年以上同じCADを使っていて、日々の改善の結果、考えうる限りの効率化は完了していて、さらにこれ以上何をやればいいのという状態ではありました。しかしその一方で、目の前の改善では解決が難しい問題が手付かずで残っていました。

例えば「設計の属人化と標準化の遅れ」が顕著で、本社工場と各務原工場では、図面に使うシンボルや書き方のルールが統一されておらず、設計者各人バラバラの仕様となっていたり、設計者の高齢化が進んでいて、若手に技術を継承しようとしても、標準化されていないのでその教育に大きな時間がかかっているなどの問題がありました。

― ―属人化あるあるですね

お客様ごとの特別仕様に対応するうちに、図面の書き方が乱立し、そこを人手でなんとかやって対応している状態でした。そこで「このままではいけない」という危機感から、電気設計のプロセスそのものを見直す必要があると考え、2021年頃から本格的に新しい電気CADの検討を開始しました。「3D CAD」「自動化」「部品データ」という3つの切り口から複数の電気CADを比較検討した結果、当社が抱える「標準化」「情報の一元管理」「若手への技術継承」といった課題を最も高いレベルで解決できるツールが Eplanであると判断し、導入を決定しました。

Eplan 導入効果 設計工数 30%削減と圧倒的な品質向上

― ―Eplanの導入効果はいかがでしたか?

効果は絶大でした。

従来の2D CADでの作業は、回路図、部品配置図、端子台図、ケーブル図、部品表、発注用の明細書まで、一人ですべての図面と帳票を手作業で作成していました。一つの部品の情報を、何度も転記し、集計しなければならいので業務量は多く、ミスも許されないので大きな負担もかかっていました。

そこをEplanにしたことで、回路図と部品配置図を正しく作成すれば、部品集計やケーブル図、各種帳票類はほぼ自動で生成されるようになりました。特にこれまで多くの時間を費やしていた部品の拾い出しと集計、そしてマークチューブ(電線番号)情報を含んだケーブル図の作成が、ほぼワンクリックで完了でき、設計業務が「絵を描くこと」から「情報・データを作ること」になったのは革命的でした。

なにより、部品の拾い出しや転記といった単純作業の負荷から解放され、機器の容量計算や回路構成の最適化といった、電気設計の根幹である業務に集中できるようになりました。

― ―具体的な数値で言うと、どれくらいの工数削減に繋がりましたか?

まだ導入して間もない段階ですが、現時点でも肌感覚で30%は削減できていると実感しています。今後は、さらに習熟度を上げ、設計のモジュール化などを進めることで、将来的には50%の工数削減も可能だと考えています。

また、工数削減以上に大きなメリットだと感じているのが、図面の品質と精度の向上です。手作業による転記ミスや集計漏れといったヒューマンエラーが原理的に発生しなくなり、誰が設計しても一定の品質が担保されるようになりました。これにより検図作業を効率化できましたし、後工程である製造部門や協力会社の負担を減らすことにもつながっています。

Eplan eView で後工程とデータをリアルタイム共有

― ―クラウドを活用して製造部門や協力会社ともリアルタイムで情報共有していると聞きました

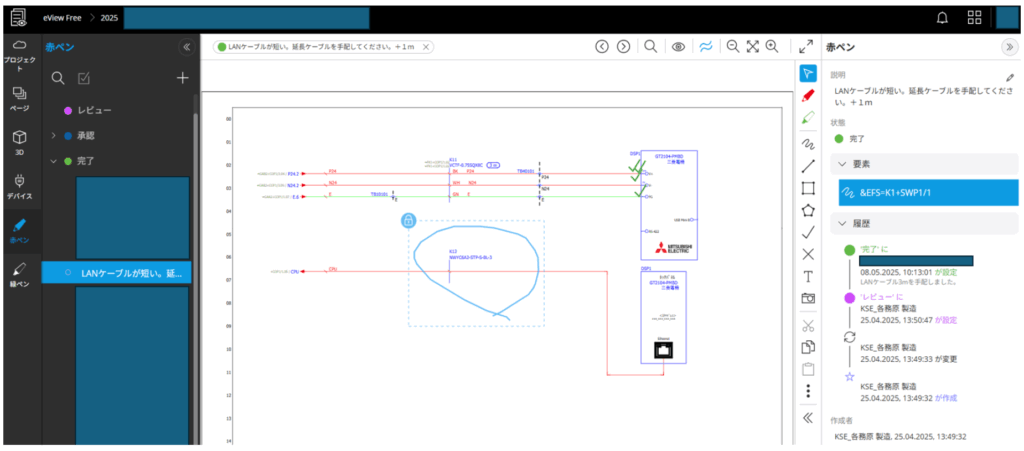

従来は、後工程の製造工程や協力会社とのやり取りは、印刷した紙の図面が基本でした。修正箇所があれば、紙に赤ペンで書き込み、それを回収して設計者が修正するという流れです。しかし、同じ図面を複数人で見ていると、「誰のどの赤ペンが最新情報なのか」「修正が正しく反映されているのか」といった管理が非常に煩雑で、修正漏れや伝達ミスの温床となっていました。

そこでEplanの契約の中に含まれているクラウドツール「Eplan eView」を活用し、設計者、社内の製造担当、そして社外の協力会社が、常にクラウド上にある最新の同一図面データを閲覧・レビューし、双方向でコミュニケーションできる環境を構築しました。

― ―ペーパーレス化、デジタル化ですね

必要な時は紙図面をプリントアウトして使っていますが、修正に関する部分は Eplan eView上を使ってやっています。

Eplan eViewでは、図面の特定の箇所に対してコメントや修正指示を書き込むことができ、そのやり取りはすべて履歴として記録されます。誰が、いつ、どのような指示を出したかが一目瞭然なので、電話やメールでの確認作業が不要になりました。製造現場で発生した疑問や改善提案が、リアルタイムで設計者にフィードバックされる、理想的なサイクルが生まれました。

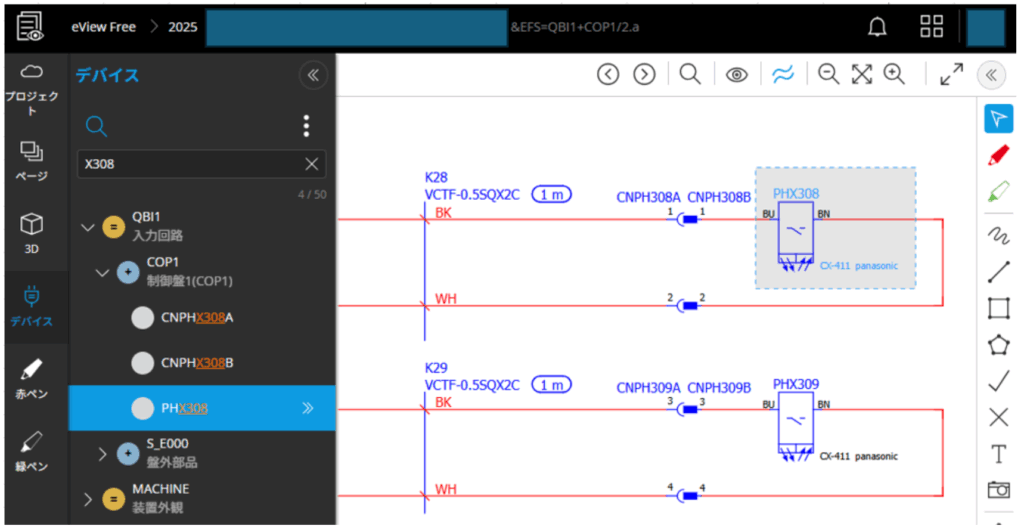

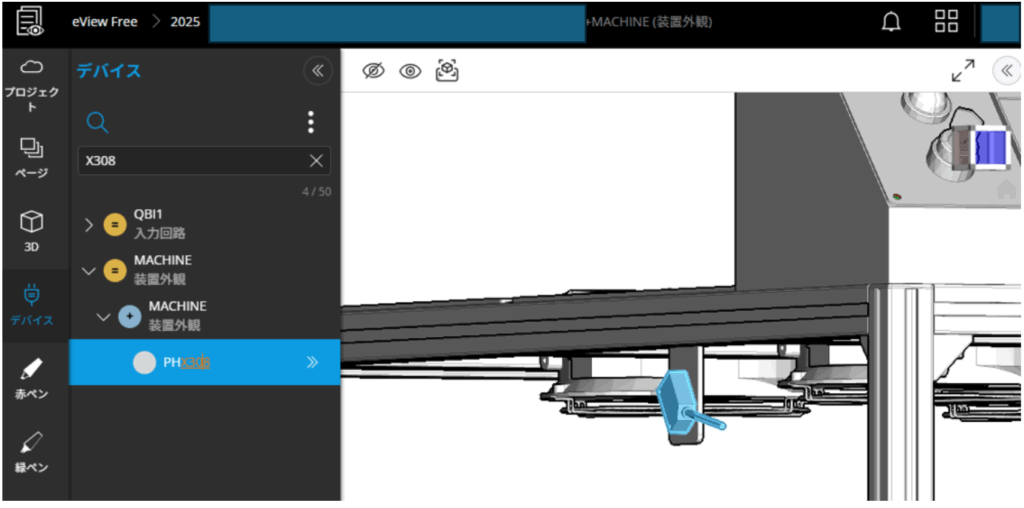

さらに装置の 3D モデルも共有できるため、例えば「このセンサーは、装置のどの部分に取り付けられているのか」といったことも、Eplan eView上で視覚的に確認できるようになり、現場での手戻りが大幅に削減されました。

協力会社の声 コミュニケーションの質が劇的に向上

― ―フジイ様は制御盤製造の協力会社として Eplan eView上で図面データや情報のやりとりをしていますが、感触はいかがですか

フジイ 藤井辰徳 専務取締役

セリア様がEplanの導入を検討されている段階から「協力会社ともeViewを使って図面データを共有して連携していきたい」というお話をいただいていました。発注者とクラウドでデータ共有するなんてことは今までにないことだったので、新しい挑戦に一緒に取り組めることを、非常に嬉しく思ったのを覚えています。

実際に使ってみて、コミュニケーションの質とスピードが劇的に向上しました。これまでは、図面の不明点について電話やメールで問い合わせる際、まず「図面の何ページの、どの部分のことで…」と説明するところから始めなければならず、手間も時間もかかっていました。Eplan eViewでは、図面上の該当箇所を直接クリックして質問を書き込めるので、セリア様の設計担当者の方とリアルタイムで、かつ正確に意図を共有できました。

また過去のやり取りもすべて記録として残るので、「リピート品で、以前どういう仕様で製作したか」といった確認も容易になりました。何度も同じことを問い合わせる気まずさもなくなり、精神的な負担も減りました。当社としてもペーパーレス化を推進しているので、その点でも非常にメリットを感じています。

今後の展望:未来の設計標準を築くために

― ―今後の展開が非常に楽しみです

今後は、設計のモジュール化(標準化)をさらに推進し、設計そのものの自動化にも挑戦していきたいと考えています。最終的には社内の BOM(部品表)システムと完全に連携させ、設計から部品発注、製造までをシームレスに繋げるのが目標です。

また、協力会社との連携もさらに深化させていきたいです。単なる情報共有にとどまらず、例えば、盤内の最適な配線ルーティングのデータは、製造を担う協力会社に作成いただき、それを我々の設計データにフィードバックしてもらう。そうした設計の上流工程からパートナーとして共創していく関係を築いていきたいと考えており、今回の取り組みは、そのための大きな一歩になったと確信しています。

例)製造部門との修正履歴

例)入力センサーの装置内配置の検索と確認

どこに取り付けるセンサーなのか視覚的に確認が可能