<概要>

現在の日本の社会的状況、産業の課題、労働環境を俯瞰し、国内における協働ロボット導入の推進要因に焦点を当て、協働ロボットが課題解決に有効であることを示す。

著:ユニバーサルロボット 日本支社代表 山根 剛

日本の社会的状況と国内における協働ロボットの受容

少子高齢化の進行により、日本の生産年齢人口は1995年をピークに減少に転じている。また、日本の一人当たりGDPは1990年代半ば以降ほぼ横ばいで、OECD加盟国内での順位は下がり続けている。今後さらに加速する人口減少トレンドにおいて経済や人々の生活水準を維持または向上させるために、生産性向上が不可欠であると言われてきた。日本のGDPの約2割を占める産業である製造業においては、「自動化」や「省人化」による生産性向上の期待値が益々大きくなってきている。

元来、日本は主要な産業用ロボットメーカーが揃うロボット大国であり、自動車業界をはじめとする少品種の大量生産現場において、大規模な自動化が既に進んできたが、少量多品種生産を行う生産現場においては、スペースや費用対効果といった要因から従来の産業用ロボットや専用機による自動化が難しく、いまだに手作業に依存している工程が多く見受けられる。

このような状況の下、新たに誕生したのが「協働ロボット」だ。小型・軽量で、リスクアセスメントを行えば安全柵が不要なため省スペースで再配置もしやすい。さらにプログラミングに専門技術者は必ずしも必要ないことから、2008年に世界初の商用機となる協働ロボット「UR5」をユニバーサルロボット(以下「UR」)が発表して以降、はじめはドイツを中心とする欧州市場で、次いで北米や中国で、企業規模を問わずさまざまな現場への導入が広がった。

日本では2012年に初めて協働ロボットが紹介され、2013年にURの当時の代理店を通じて販売が開始された後、2016年にURが日本支社を開設し代理店網を構築して以来市場が拡大していた。さらに、大手日系産業ロボットメーカー各社が協働ロボットを発表し始め、市場での認知が急速に高まった。自動車メーカーや電機メーカーから採用が始まったURロボットは、今や金属製品や医薬品・化粧品・食品の3品業界などへも展開し始めている。とはいえ、普及が先行する海外と比較すると、日本ではまだ十分浸透、普及していないのが実情だ。

普及が先行する海外市場との比較―日本で普及しない要因の考察

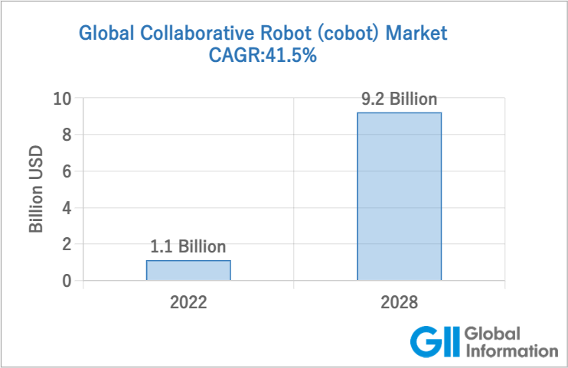

日本と同様に欧米では労働力不足や製造現場での自動化の促進、また、中国や新興国の賃金上昇や品質向上ニーズによって、協働ロボットの需要は世界的に拡大している。GII調査レポートによると協働ロボットの市場規模は、2022年の11億米ドルから年平均成長率41.5%で成長し、2028年には92億米ドルに達する予想だ。

出典:株式会社グローバルインフォメーション 協働ロボット(コボット)の世界市場(2022年版

日本では、自動化の追い風はあるものの、米国やEU諸国と比較して、市場成長のスピードが緩やかであると言える。 これには、以下のような理由があると思われる。

- 日本に協働ロボットが紹介されたのはEU諸国よりも5年以上遅いため、欧米と比較して協働ロボットの認知度がまだ低く、導入の初期段階である。

- いまだに多くの日本企業では、生産現場への協働ロボット導入に関する社内ガイドラインがないため、安全柵で囲わずにロボットを活用することへの懸念がある。リスクアセスメントに関する知識・経験も乏しい。

- 欧米の経営者は、協働ロボット導入で得られる生産性向上などのメリットと、導入することで起こる事故や導入しないことによる競争力低下などのリスクを客観的、長期的な観点で判断する。日本の文化や経営者にはリスクを冒すことを敬遠する傾向があり、客観的な判断を妨げている。

- 中国に次ぐ世界第二位のロボット稼働台数を誇る日本では、自動車や電機電子をはじめとする多くの製造業で従来型の産業用ロボットや専用機を活用した自動化が以前から進んでいた。同時に、付加価値の低い単純作業は、安価な労働力を求め海外工場に移転された。結果として国内に残った工程は、作業内容が高度・複雑であることが多く、自動化しにくいものが多い。

- 日本では離職率が低く、熟練工を育成する傾向にある*4。離職率が低いことは企業にとって安定的な労働力確保につながるが、熟練工がカンコツでマルチタスクをこなす工程が多くあり、現行の作業内容をそのままロボットで自動化するのは難しいケースもある。

一方、欧州や米国では海外からの移民が工場の主要な労働力となっている。彼らは離職率が高いため熟練せず、高度な作業を任せられないことから、人手で行う単純反復作業が多数存在しており、これが協働ロボットによる自動化の対象となった。また、特に米国ではSIerの存在感も大きい。日本ではSIerは主にユーザーの自動化ニーズを汲み取って一品一様対応することが多いが、米国では溶接やパレタイジングなど、特定用途に向けたシステムをパッケージ化して販売する動きが盛んで、横展開が進みやすい。

さらに、PCリテラシーの違いも一因と言えるかもしれない。日本に比べ諸外国のPCリテラシーは高く、PCライクなURロボットのプログラミングに抵抗が少ない。キャリアの途中で学びなおしやリスキリングを実践するケースも多い。一方で、日本のものづくりの現場には機械系、制御系を学んだ人材は多くいるが、IT系人材が長年評価されてこなかったため、結果的に数が少ない傾向にある。また、日本のSIerでプログラミングを作成する経験豊かなエンジニアは、PCライクなインターフェースに馴染みがなく、敬遠しがちだ。

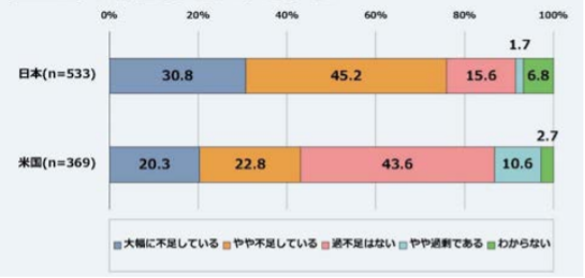

IT人材に関する過不足感の日米比較

出典:経済産業省 ものづくり白書 IT人材に関する過不足感の日米比較(2021年)

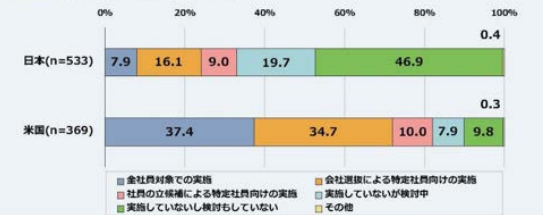

社員の学び直しへの取り組み状況の日米比較

出典:経済産業省 ものづくり白書 社員の学び直しへの取り組み状況の日米比較(2021年)

現在の日本:自動化は喫緊の課題

現在、日本にとって自動化が喫緊の課題となっているのが、製造業における人材不足ならびに外的影響と言える世界情勢やパンデミック、グローバルサプライチェーン寸断のリスクだ。

国内の製造業では熟練工の定年退職が差し迫り、世代交代の時期にありながら、若年層の就労が流動的になり、移民の受け入れも進まないことから製造業に人材を呼び込めない状況が目立つ。経済産業省の「2020年版ものづくり白書」によると、ものづくり企業が直面している経営課題について、全体の約42%が「人手不足」と回答している。人手不足は企業の競争力の低下や利益の減少を招き、ものづくり産業に大きな打撃となる。

不確実性を増す世界情勢や外的要因の影響についても検討する必要がある。新型コロナウイルス禍において、物流倉庫や工場などでは省人化や非接触、非対面のニーズが高まった。

米中間の貿易戦争、パンデミック、ロシアのウクライナ侵攻、インフレの問題から、サプライチェーンの断絶リスク回避のための経済安全保障、海外人件費の上昇と国内拠点のDX推進により海外生産のコストメリットが低下したことで、日系製造業が生産拠点を国内回帰する動きもある。この場合、中小企業の労働力が新たに生産拠点を設けた大手に流れる構図があり、地域的に人手不足が発生することもある。

このような状況から、日本の製造業は自動化について一刻も早く取り組む必要がある。

協働ロボットが実現する変化に強いモノづくり体制の構築(潜在顧客層への提言)

前述の通り、長い間日本には、先行して協働ロボットの普及が進む国々に比べ自動化が進みにくい要因が見受けられてきたが、ここ数年の間で社会に起きた大きな変化により、いよいよ協働ロボットの利点が評価され、協働ロボットの市場が成長フェーズに入ってくると考える。

協働ロボットの導入のメリット

プログラミングが容易な協働ロボットは、作業内容や場所が変わっても柔軟に適用できるため、市場ニーズの変化にフレキシブルに対応できるのがメリットだ。現場でのリスクアセスメントの結果、安全柵が不要と判断できるケースも多いため、省スペースで自動化を実現できる。例えば重量物の梱包・搬送などの単純反復作業をロボットに行わせることで、作業員を重労働から解放すると同時に、よりやりがいのある付加価値の高い作業に従事させることも可能となる。人作業に起因するミスや品質不良も防げるため、在庫の最適化、破棄の削減、手直しにかかる時間を削減することで生産性を向上させることにもつながり、さらに夜間にロボットを稼働させることで生産時間を延ばすこともできる。

手作業をすべてロボットに置き換えることが難しくても、人とロボットで役割分担することで自動化を実現した例もある。例えば、高精度精密板金を専門とする藤田ワークス(鹿児島県)では、熟練作業者の技量が求められるTIG溶接において仮付けを作業員が、本付けをロボットが行うようにした。従来、溶接作業をマスターするには3年以上かかる、と言われていたが、URロボットを導入したことで、若手作業員でも数ヵ月で溶接技術の習得が可能となった。藤田ワークスで溶接作業を行う脇田 恵美氏は「溶接を担当することは以前からの夢だった。今は手作業で溶接できるだけでなく、ロボットまで扱えるようになったのがとても嬉しい」と語る。藤田ワークスではさらに、金属プレス加工機へのワークの投入作業も自動化し、作業効率の改善や作業員の身体的負担の軽減、仕事への満足度の向上を果たしている。

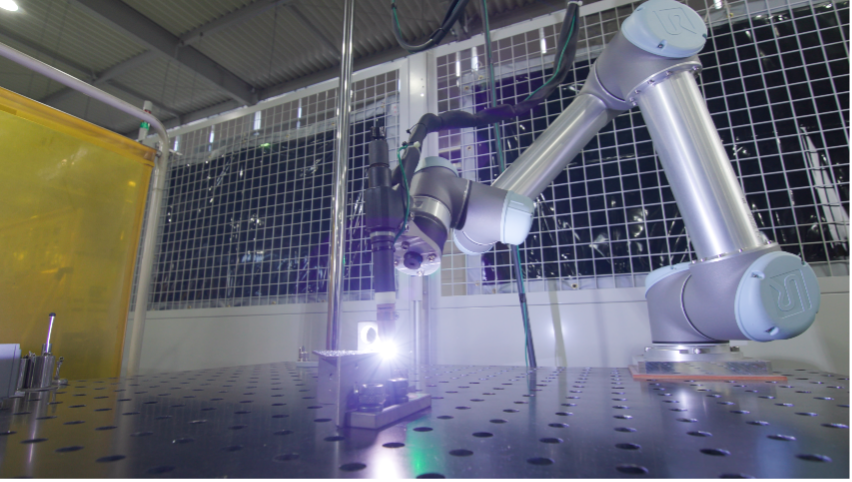

藤田ワークスで溶接を行うURロボット

また、トヨタ車向けトランスミッションやアクスル等の部品を製造するトヨタ自動車北海道(北海道)では、駆動部品投入工程の設備改善を行うべくURロボットを活用したロボットシステムの構築に着手した。「モノづくり体質の強化」を掲げ自前で工程改善を進めたいと考えている同社では、ロボットが作業しやすいようワークの配置等を工夫し、結果として専用機を使っていた従来よりもコストやスペースを削減しつつ、従来は92%だった工程稼働率を98%にまで向上させるシステムを自前で構築することができた。この一連の工程改善はSIerに頼ることなく社内の生産技術部が主導した。トヨタ自動車北海道 技術部ユニット製造技術員室の磯部氏は述べている。「自動化のメリットとしてコスト削減、ということも当然あるが、いろいろと取り組むことで自分たちのスキルアップにつながる、ということも大きい。これが1つの体制強化だと考える」

トヨタ自動車北海道でコンベアの終端で作業するURロボット

協働ロボットのシステム構築

URロボットは、SIerの助力を得ることなく自前でシステムを構築することも可能だが、社内に生産技術部門がなかったり、複雑なシステムを構築したりする場合にはSIerを活用することが有効だ。URは従来から、ロボットの導入を目指すエンドユーザーに導入支援コンサルやアプリケーションの構築を行うSIerの育成にも注力している。前述したとおり、従来のSIerはURロボットに対するリテラシーが乏しいため、URロボットのプログラミング方法や安全に関する知識の向上を目指して「UR SIer育成プログラム」を展開している。 当プログラムに参加しているSIerの中でも特に高い技術力とシステム構築の実績を有する企業を「UR認定SIer」として公認し、日本各地の製造現場に向けて地域に根差したサポートを提供している。今後の需要の拡大を勘案すると認定SIerの数を増やすことがURロボットの導入数の加速的な拡大に不可欠になる。

その中の1社、iCOM技研(兵庫県)は、箱の平積み・段積み(パレタイジング)や溶接向けのパッケージ製品を開発しシステム構築を標準化することで、ロボット導入のハードルを下げる努力を行っている。またUR認定トレーニングセンターとしても機能しており、ユーザーが自身でシステム構築できるようサポートし、システム構築費を下げることに注力している。

iCOM技研のパレタイジング向けパッケージ製品:iPalletizer

他にも、URではシステム構築のハードルを下げるための取り組みとして、グリッパやカメラ等の周辺機器のプラットホームであるUR+を構築してきた。これらの機器は、URロボット向けに世界中のメーカーが開発したもので、今日では400種類を超える製品が利用可能となっている。最近では溶接やパレタイジングといった特定の用途に向けたパッケージ製品も出てきていることから、システムの立ち上げにかかる工数の削減、異なるワークや作業内容に対して柔軟に対応できるという協働ロボットの利点がさらに向上しており、ユーザーにおける導入のハードルは下がってきている。

協働ロボットで日本のものづくりを未来へ継承する

ここまで、日本の強いものづくりを未来へ継承するために、協働ロボットという新しい技術が重要な役割を果たし、その期待値は益々高まっていることを考察してきた。最後に、URの協働ロボットをいち早く導入している企業に次のような共通点が見られることに触れておきたい。まず、人手不足に対する危機感を強く抱いていること。また、会社の競争力を高めるべく、短期的な視点や感情論にとらわれない経営判断をしていること。さらに、非人間工学的な作業を自動化して、働きやすい職場を作ろうとしていたり、新たなテクノロジの取り込みにも積極的だったりする傾向が見られる。

先進的なユーザーの1社 愛同工業(愛知県)渡辺 裕介社長の言葉を引用し、この原稿を締めくくりたい。「ロボットには自ら問題を発見する能力はないが、現場の社員たちはロボットの動きに無駄を見つけると、自らティーチングをして改善をしている。人間の知恵をロボットに織り込むことで、さらに生産性を上げることができるようになった。これこそが真の“協働”であり、ここに働き甲斐ややりがいのヒントがあるのではないかと考える」