【FAトップインタビュー】Eplan CEO セバスチャン・ザイツ氏が語る Eplanが見据える設計自動化の未来と 日本の製造業へのメッセージ

電気設計CADでグローバル市場をリードするEplan。その最高経営責任者(CEO)であるセバスチャン・ザイツ氏が来日し、日本のパートナーや顧客との対話を行った。世界でもそのポテンシャルは高く評価される日本の製造業だが、一方で過去の成功体験とそれを支えてきた昔ながらの仕組みが足かせとなり、変革の歩みを遅くさせてしまっている。

そうした状況をザイツ氏はどう見て、どう解決していくべきなのか。またEplanのデジタル戦略や設計の自動化はどう進んでいるのか。インダストリー4.0の動向も踏まえて話を聞いた。

日本の製造業はドイツと同じ。成功体験ゆえにデジタル化は道半ば

――今回の来日で多くの日本のお客様やパートナーと対話されたと思いますが、どんな話をし、日本の製造業にどのような印象を受けましたか

日本は素晴らしい国であり、多くの国際的なブランドが活躍しています。この市場には明るい未来と大きなポテンシャルがあると感じています。

興味深いのは、日本の製造業が置かれている状況が、我々ドイツと非常によく似ている点です。両国とも自動車産業を中心に大きな成功を収め、高品質な製品と、カイゼンに代表される優れた生産プロセスを確立してきました。しかし、その成功体験があるがゆえに、「IT defined」、つまりIT技術を前提としたデジタル化の波に乗り遅れた側面があります。

インダストリー4.0やスマートファクトリーはそうした背景のもと生まれ、その取り組みがスタートして久しいですが、本当の意味での一貫したデジタル化のプロセスは、両国ともにまだ道半ばです。個別のデジタルツールは導入されても、データが部門や企業を越えて本当の意味でつながり、スマートファクトリーが完成しているとは言えません。この現状を変え、デジタル化を加速させていくことこそが、我々の使命だと考えています。

真のスマートファクトリーへ、鍵は「標準化」とAI

――デジタル化を加速させるためにはどんなことが必要でしょうか

最も重要な要素は「標準化」です。アナログの時代に作られたルールではなく、デジタルの世界で通用する共通の言語を持つ必要があります。インダストリー4.0では現在、部品などを共通の定義で分類する「ECLASS」や、機器のデジタル情報を記述する「アセット管理シェル(AAS)」といった標準化の取り組みが強力に進められています。

こうした標準化されたデータ基盤が整って初めて、あらゆる機器や設備のデジタルツインを構築し、仮想空間上でシミュレーションや検証を行う「バーチャルコミッショニング」などが可能になります。異なるメーカーの機器であっても、デジタルデータさえあれば、まるでレゴブロックを組み合わせるように、システム全体を仮想空間で評価できるようになるのです。

この標準化され、構造化されたデータがあって初めて、AI(人工知能)が真価を発揮します。AIは、ただ闇雲にデータを学習するのではなく、意味のある構造化された情報を学ぶことで、能力を飛躍的に高めることができるのです。

Eplanが目指す「レベル5」の世界 AIが設計を自律化する未来

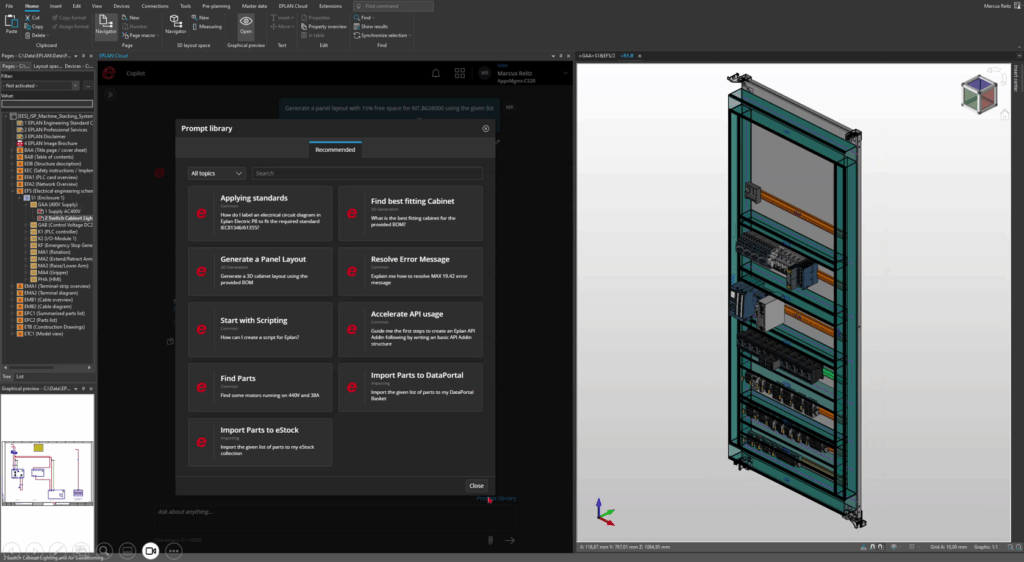

――Eplanでは、AIをどのように活用しているのでしょうか

AIの活用を自動車の自動運転レベルにたとえて説明しましょう。当社の盤内配線支援ツール「Smart Wiring」は、設計者が回路図を読み解かなくても、デジタルの指示に従って直感的に配線作業ができるようにするものです。自動車運転レベルに例えると「レベル1」運転支援といったもので、AIというよりは熟練者でなくても作業ができるようにするための「支援ツール」です。

一方で、今年のハノーバーメッセで発表した「Eplan Copilot」は、まさにAIを使ったサービスとなります。Eplanソフトウェアの使用方法や一般的なエンジニアリング知識に関する質問を回答するもので、現在はAIチャットによるサポートなどが中心ですが、将来的に目指すのは、AIが自律的に回路図や3D盤レイアウトを生成する世界、つまり自動運転でいうところの「レベル5」です。

それは、設計者が「こういう仕様の製品が欲しい」と自然言語で入力するだけで、AIが最適な回路図を自動で生成してくれるような世界です。人間は、ゼロから図面やレイアウトを描くといった反復的・定型的な作業から解放され、「何をしたいのか」「どんな機械を作りたいのか」といった、より創造的な部分に集中できるようになります。

すでに標準化が進んだお客様の事例では、パラメータを入力するだけで設計の94%を自動生成することに成功しています。AIによって、この動きはさらに加速し、そんなに遠い未来ではないと考えています。

レガシーを抱える企業が変革するためには

――先日のユーザー会では、中国の新興EVメーカーによる生産ラインの電気設計の自動化の例が示されました。何もないゼロの状態から作り上げる場合は標準化やルールの定義はしやすいと思います。一方で既存の資産・レガシーをたくさん抱える日本企業はどうすれば良いのでしょう?

おっしゃる通り日本やドイツの多くの企業、そして40年の歴史を持つ我々Eplan自身にとっても大きな課題です。レガシーを持たない企業は身軽で、常に最新の技術やプロセスを導入できる強みがあります。

我々も40年の間で、DOSからWindows、WindowsからCloudと大きな変化に直面し、対応してきました。そのなかで学んだのは、レガシー資産をどうするか議論を続けるだけでは、変革は決して進まないということです。重要なのは「新しい技術に特化して、会社全体を変えていく」という強い意志決定と、それを実行するスピードです。過去の資産との整合性を考えすぎると、変革は複雑になり、チャンスを逃してしまいます。

ヨーロッパでも、この変革の波に乗り、AIなどを活用して生産性を飛躍的に向上させている企業は確実に存在します。日本の製造業も、過去の成功体験や資産の呪縛から解き放たれ、大胆な一歩を踏み出す時が来ています。

日本市場へのメッセージ デジタル技術を活用した大きな飛躍を

――今後に向けてと日本のユーザーへメッセージをお願いします。

日本が直面している労働人口の減少という課題は、ヨーロッパもアメリカも同じです。このグローバルな課題を乗り越えるためには、生産性の小さな改善ではなく、AIなどのデジタル技術を活用した「大きな飛躍」が不可欠です。

日本市場には大きなチャンスがあると、私は非常に肯定的にみています。しかし、そのチャンスを掴むためには、レガシーという大きな挑戦を乗り越えなければなりません。

そのための第一歩は、設計のなるべく早い段階からデジタルツインを構築し、活用していくことです。物理的なモノを作る前に、まずデジタルの世界で評価し、最適化する。この設計思想の転換が、必ずや次の道を開くと信じています。我々Eplanは、その挑戦を全力でサポートしていきます。